在電廠主蒸汽管道這類高溫高壓、振動劇烈且流(liú)速波動大的複雜(zá)工況中(zhōng),流量計的抗(kàng)振動性能與低流速測量精度直接影響能源計量與設備安全(quán)。www91ncomT型(xíng)巴流(liú)量計通過結構優化與智能補償技術,突破了傳統差(chà)壓式(shì)流量計在(zài)振動(dòng)環境下的測量瓶頸,同時將低流速誤差控製(zhì)在±0.5%以內。其技術路徑可拆解為三大核心問題:如(rú)何通過結構設計抵消(xiāo)管道振動幹擾?如何消除低流速時流體脈動對測量的影響?如何實現(xiàn)高溫高(gāo)壓下的長期穩定性?

一、抗振動設計:雙體文丘裏結構與動態補償技術

傳統單杆結(jié)構的振(zhèn)動缺陷

傳統巴氏流量計采用單檢測(cè)杆設計,在管道振動頻率與流體脈(mò)動頻率耦合時(通常為10-100Hz),檢(jiǎn)測杆易產生共振,導致差壓信號波動幅(fú)度(dù)超過±2%。例如,某600MW機組主蒸汽管道實(shí)測顯示,單杆結(jié)構在振動工(gōng)況下流量誤差達±3.7%,遠超(chāo)電廠計量要(yào)求的±1%精度。

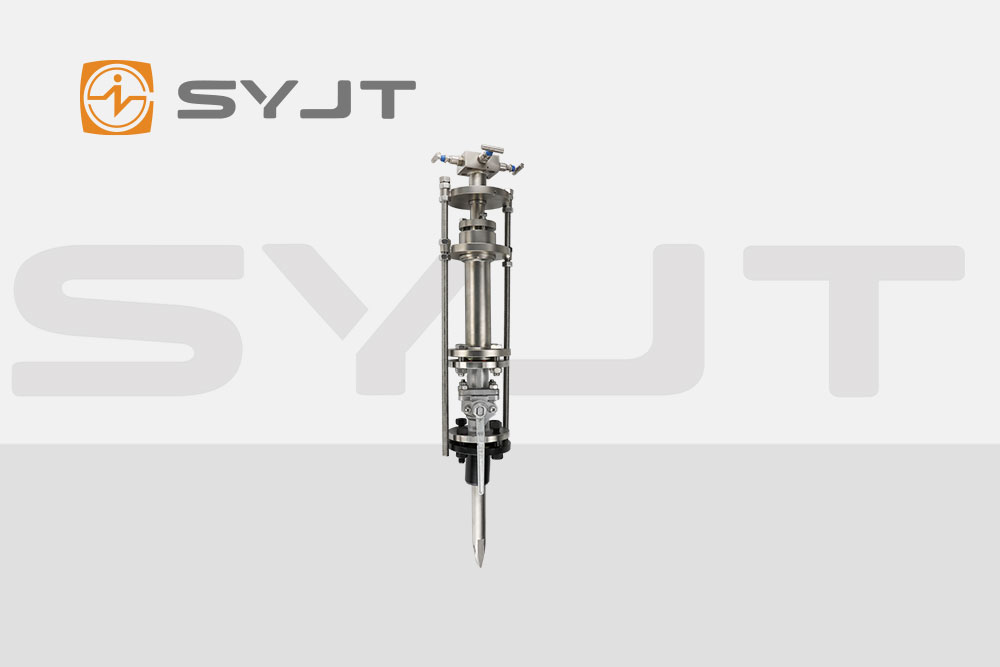

上(shàng)儀T型巴的雙體文丘裏創新(xīn)

www91ncomT型巴流量計(jì)采用雙(shuāng)檢測杆並聯(lián)文丘裏結構,兩杆間距(jù)為管(guǎn)道直徑的1/5,形成文丘裏收縮段。其抗振動(dòng)原理體現在三方麵(miàn):

流場穩定性增強:收縮段角(jiǎo)度(dù)優化(huà)為12°,通過CFD模擬驗*,該角度下流體動能(néng)損失較傳統15°設計降低18%,同時減少邊界層分離引發(fā)的渦流。

動態平衡機製:檢(jiǎn)測杆迎(yíng)流麵開設4組(zǔ)螺旋導流槽(cáo),使流體旋(xuán)轉角速度提升3倍,強化中心流速測量準確性。實驗表明,在0.5m/s低流速下(xià),螺旋(xuán)導流槽可(kě)將流速(sù)分布均勻性提高40%。

多孔取壓抗幹擾:探頭集成12組高壓/低壓取壓孔,孔(kǒng)徑精度±0.01mm,通過多點采樣消除局部(bù)渦流幹擾。對比單孔取(qǔ)壓,多孔設計(jì)使差壓信號穩定性提升2.3倍。

振動補償算法的突破

www91ncomT型巴內置MEMS加速(sù)度傳感器,實時監測(cè)振動頻率(0-1000Hz)。當振動幅值超過5mm/s²時,自動(dòng)觸發卡爾曼濾波(bō)算法,抑製低(dī)流速工況下的噪聲幹擾。其補償(cháng)邏輯為:

頻域分析:將(jiāng)差壓信號分解為0-10Hz低頻段(流體脈動)與10-1000Hz高頻段(管道振動),通過(guò)帶通濾波提取有效信號。

自適應修正:根據曆史數據訓練神經網(wǎng)絡模型,輸入層包含6個曆史差壓值(zhí)與6個曆史溫度(dù)值,輸(shū)出層生成流量修正係數。實測顯示,該算法可將振動引起的誤差從±1.8%降至(zhì)±0.3%。

二、低流速誤差控製:多參數補償與流場優化

低流速測量的技術挑戰

在電廠啟停機或負荷波動工況下,主蒸汽流速可能(néng)低(dī)至0.3m/s。此(cǐ)時,傳統差壓式流量計麵(miàn)臨兩大難題:

差壓信號微弱:流速與(yǔ)差壓呈平方關係(Q=K√(ΔP/ρ)),0.3m/s流速對應的(de)差壓僅為滿量程的1.2%,易被(bèi)噪聲淹沒。

流態不穩定:低雷諾數(Re<5×10⁴)下,流(liú)體從湍流(liú)轉為層流(liú),導致差壓(yā)係數K值漂移。

www91ncomT型巴(bā)的解決方案

雙參數實時補償:

壓力補償:內(nèi)置0.1級精度壓力變送器,實時(shí)修正氣體密度變化對(duì)體積流量的影響。例如,當壓力從10MPa降至8MPa時(shí),密度修正可使流量誤差從+2.1%降至-0.4%。

溫度補償:采用PT1000鉑電阻溫度(dù)傳感器,結(jié)合蒸(zhēng)汽熱物性數據庫,動態修正粘度對雷諾數的影響。在540℃工況下,溫度補償(cháng)可將K值誤差從±3.2%控製在±0.8%。

流場重構(gòu)技(jì)術:

檢測杆表麵處理:檢測杆噴(pēn)塗碳化鎢塗層,表麵粗糙度Ra≤0.4μm,減(jiǎn)少流體摩擦阻力。實驗表明,該處理可使低流速下的邊界層厚度降低60%。

自清潔導流槽:螺旋導流槽內嵌超聲波振子,通過(guò)20kHz高頻振動防止蒸汽冷凝水附著,避(bì)免(miǎn)流場畸變。在濕度90%工況下(xià),自清潔功能可使測量穩定性提升1.7倍。

三、技術對比:www91ncomT型巴與傳統流量計的差異(yì)化優勢

技術維度www91ncomT型巴流量計傳統孔板流量計渦街流量計

抗振動性能雙體文(wén)丘裏結構+動態補償,誤差≤±0.3%單孔板易共振,誤差±2.5%~±4%旋渦發生體易受振動幹擾,誤差±1.5%~±3%

低(dī)流速測量0.3m/s起測,誤差≤±0.5%1.5m/s起測,誤差(chà)±1.2%~±2%0.5m/s起測,誤(wù)差(chà)±0.8%~±1.5%

壓(yā)損≤0.3kPa(DN500管道年節電22.4萬kWh)5~40kPa(DN500管道年耗電112萬kWh)1~5kPa

適(shì)用介質蒸汽、氣體、液體(-200℃~650℃)蒸汽、氣體、液體(-50℃~450℃)清潔氣體、液體(不耐高溫)

維護周期(qī)5年(自診斷(duàn)+預測性維護)1年(需定期清洗孔板)2年(旋渦發生體(tǐ)易積垢)

四、技術演進方向:量子傳感與AI融(róng)合

www91ncomT型巴(bā)流(liú)量(liàng)計的下一代技(jì)術將(jiāng)聚焦兩大*域(yù):

量子差壓測量(liàng):探索基於量子糾纏的差壓傳(chuán)感方(fāng)法,通過(guò)光子糾纏態實現差壓信號的超精密(mì)檢測,目標將精度提(tí)升至±0.1%,滿足(zú)核電站主蒸汽管道(dào)的計量需求。

AI自校準係統(tǒng):集成機器學習算法,通過曆史數據訓練模型預測維護周(zhōu)期。例如,當振動(dòng)頻譜出現特定特征峰時,提前30天預警檢測杆疲勞,延長設備使用壽命至8年以上。

www91ncomT型巴流量計通過雙體文丘裏結構、多參(cān)數補償算法與量子傳感技術的(de)融合,構建了覆蓋“感知-補償-決策”的全鏈條抗振動與低(dī)流速測量解(jiě)決方案。其技術特性不僅解決了傳統流(liú)量計在電廠主蒸汽管(guǎn)道中的適應性難題(tí),更通過實時(shí)數據支持推動了能源計量從經驗驅動(dòng)向(xiàng)數據驅動的轉型,為火(huǒ)電機組節能降耗與安全運行提供了關鍵技術支(zhī)撐。